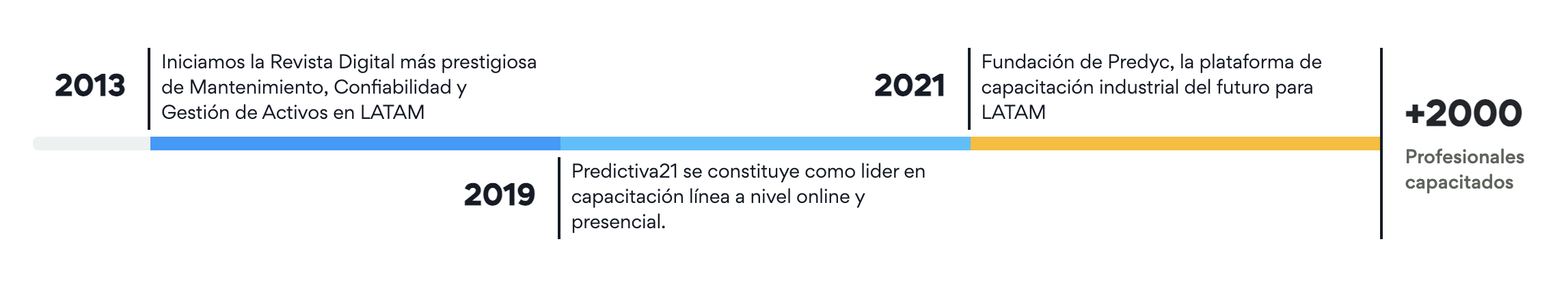

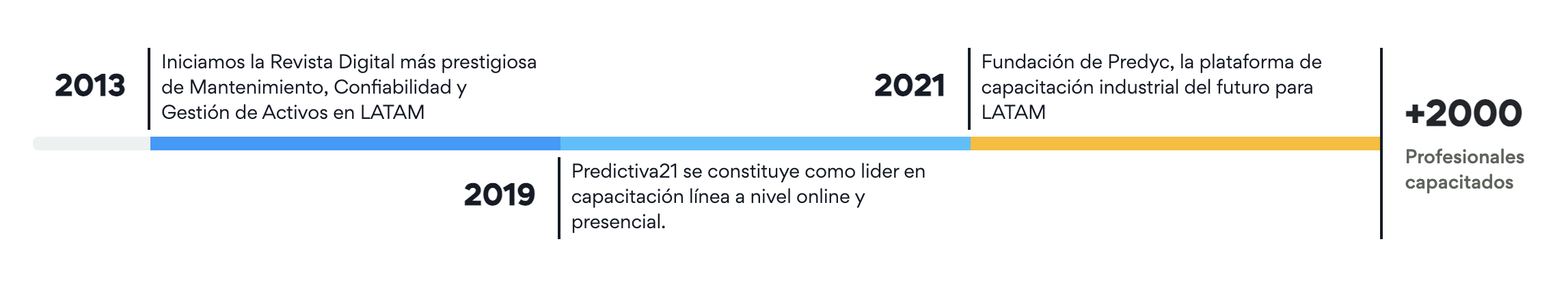

Difusión y capacitación en Mantenimiento y Confiabilidad

Construimos la red de aprendizaje para profesionales de Mantenimiento de mayor prestigio.

Capacitación profesional

Hemos capacitado a de 3000 profesionales pertenecientes a más de 100 empresas de todos los sectores industriales tales como: minería, oil and gas, alimenticio, manufacturero, autopartes, militar y energía en las áreas de Mantenimiento, Confiabilidad y Gestión de Activos.

Instructores con más de 30 años de experiencia

Gyogi Mitsuta

Consultor especialista en Mantenimiento y Confiabilidad

Elimar Rojas

Consultor Senior & Ejecutivo, Asesor Técnico en Procesos, Confiabilidad, Riesgo, Incertidumbre e Integridad

Carlos Villegas

Especialista en Confiabilidad de Sistemas Industriales

Tibaldo Díaz

Asesor en Ingenieria de Mantenimiento y Confiabilidad de Equipos Dinámicos

Joaquín Santos

Profesor en Confiabilidad y Mantenibilidad de Activos

Enrique González

Especialista en Equipos Rotativos

Lourival Tavares

Ex Presidente COPIMAN Y ABRAMAN

José Contreras

Global Certified Instructor en ASME