Hoy en día, cuando existe una desalineación en el sistema mecánico bajo estudio, la mayoría de las empresas actúan de una manera relativamente rápida en la solución de dicha problemática, debido a que se ha demostrado a lo largo de los años como influye de una manera directamente proporcional a la vida útil de los rodamientos y por ende a la confiabilidad del motor.

Por ello, presentamos el siguiente caso real, en donde a través de la técnica predictiva conocida como “Análisis de Vibraciones”, se pudo constatar la presencia de una desalineación donde la mismo afecto de manera importante a la vida útil de los rodamientos.

Antecedentes del caso de estudio

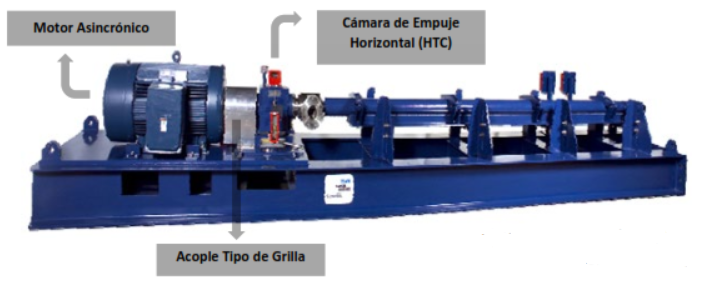

El caso estudio se basa en un sistema de bombeo horizontal (Hpump), en donde existía una desalineación entre el motor eléctrico y la cámara de empuje horizontal (HTC). Ver Figura 1.

Datos del Motor Asincrónico:

| Marca: | WEG |

| Potencia: | 280 KW (380 Hp) |

| Tensión: | 380/660 V |

| Velocidad: | 2980 RPM |

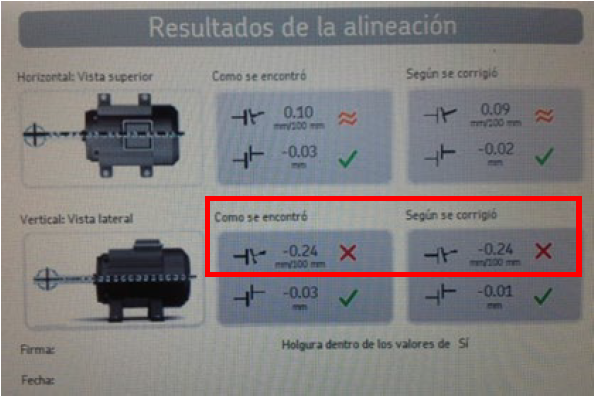

Durante la visita a campo para hacer el análisis de la problemática planteada de dicho sistema nos suministraron los resultados de un control de la alineación entre el motor y la cámara de empuje, previo al análisis de vibraciones solicitado por el cliente. Ver Figura 2.

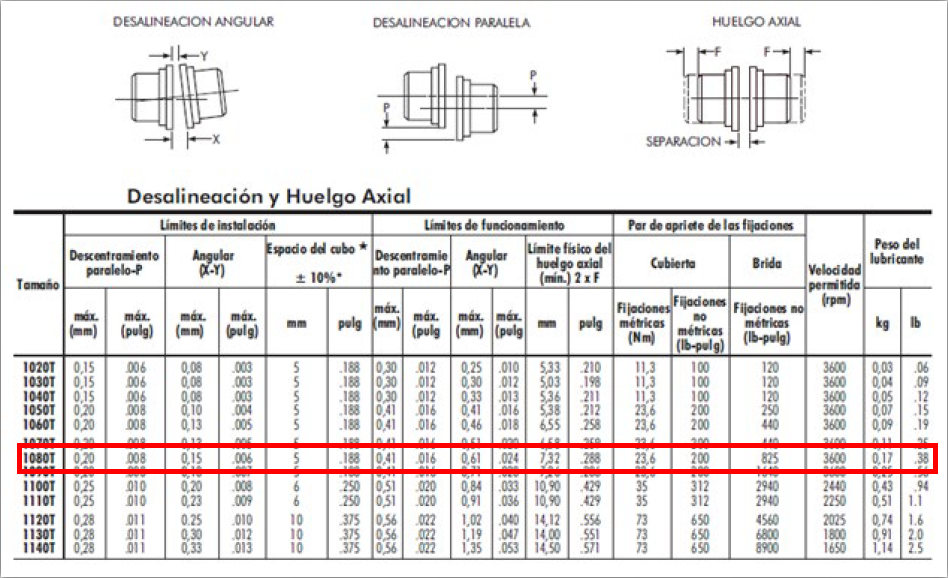

Por lo que se puede observar, en los resultados obtenidos en el control de alineación, la presencia de una desalineación angular significativa. El acople utilizado es tipo Grilla, con las siguientes especificaciones de funcionamiento, según se resalta en la Figura 3.

Ensayo de vibraciones – Sistema de bombeo pozo PPC inyector

ENSAYO IN SITU: Instrumento utilizado AZIMA DLI DCX.

Descripción: Analizador de vibraciones de cuatro canales apropiado para el análisis de la condición de funcionamiento de las máquinas rotativas.

Valores Globales de Vibración en Carga:

VELOCIDAD (Tabla n°1)

| Motor | Vertical (mm/s) RMS | Horizontal (mm/s) RMS | Axial (mm/s) RMS |

| Lado Opuesto Acople | 1.85 | 3.7 | 2.36 |

| Lado Acople | 7.74 | 14.16 | 19.41 |

ACELERACIÓN (Tabla n°2)

| Motor | Vertical (g) RMS | Horizontal (g) RMS | Axial (g) RMS |

| Lado Opuesto Acople | 0.12 | 0.24 | 0.16 |

| Lado Acople | 0.453 | 0.887 | 1.22 |

VELOCIDAD (Tabla n°3)

| Cámara de Empuje Bomba | Vertical (mm/s) RMS | Horizontal (mm/s) RMS | Axial (mm/s) RMS |

| Lado Acople | 1.89 | 10.11 | 2.46 |

| Lado Opuesto Acople | 1.76 | 2.96 | 2.35 |

Diagnostico del análisis de vibraciones sistema de bombeo pozo PPZ inyector

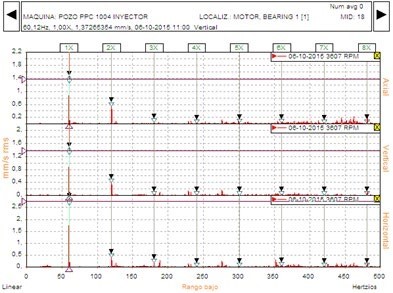

El análisis de vibraciones se realizó posterior a la alineación del motor y de la cámara de empuje.

- Analizando los valores globales de vibración en velocidad y aceleración del motor, se observa que las mayores amplitudes de vibración se encuentran en la dirección axial en Valores No Admisibles, y de igual manera en la dirección horizontal del lado acople. Ver tabla Nº 1 – 3.

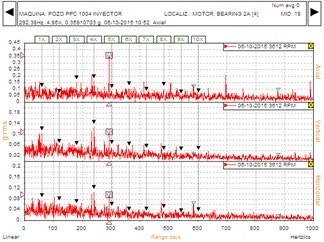

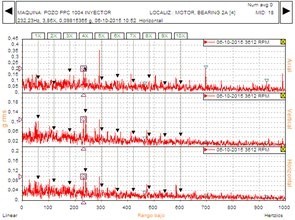

- En los espectros de velocidad del motor y de la cámara de empuje, se observa la presencia de una desalineación en Valores No Admisibles de funcionamiento, ya que se nota la existencia predominante del 1X y 2X de la frecuencia de giro. Ver Figura 4 – 5.

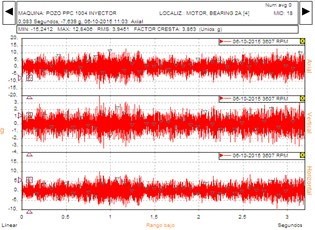

- En los espectros de demodulación del lado acople del motor, se observa la presencia predominante de las frecuencias de defecto del rodamiento. Ver Figura 6 – 7.

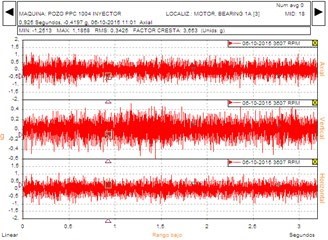

- En el lado opuesto acople del motor, se nota la presencia en los espectros de demodulación frecuencias próximas a las frecuencias teóricas de defecto del rodamiento.

- Se observa la presencia de impactos en las señales temporales, lo cual estaría relacionada a los defectos observadores en los rodamientros del motor. Ver figura 8 – 9.

- Los valores globales de vibración en velocidad del motor, se encuentran en Valores No Admisibles de Funcionamiento. Ver Tabla Nº 1 – 3.

Estado de Funcionamiento del Motor: valores no admisibles de funcionamiento del equipo. se requiere la intervención inmediata de mantenimiento.

Estado de Funcionamiento de la Bomba: valores no admisibles de funcionamiento del equipo. se requiere la intervención inmediata de mantenimiento.

Recomendaciones:

- Remplazar ambos rodamientos del motor.

- Realizar la alineación del sistema, considerando los valores recomendado por el fabricante del acople.

- Se recomienda hacer un control de vibraciones periódicamente, para determinar la evolución de los fenómenos encontrados.

Registro fotográfico

Se puede evidenciar de forma clara los daños en los rodamientos, una vez que de desarmaron para su verificación:

Análisis causa – raíz de los rodamientos

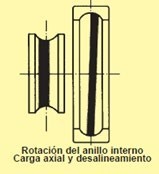

Analizando el comportamiento de la forma del camino de rodadura de la pista interna y externa de ambos rodamientos, el mismo se relacionaría con el fenómeno plasmado en la imagen inferior, lo cual estaría íntimamente ligado a la presencia de una desalineación.

Se observa el desprendimiento de material en la pista interna, pista externa y elementos rotantes, donde dicho fenómeno es conocido como “Descamación”, lo cual es causado por la presencia de una desalineación, la cual genera una excesiva carga sobre el rodamiento.

Conclusiones

A lo largo del desarrollo de dicho caso de estudio, hemos llegado a las siguientes conclusiones:

- El uso de la técnica predictiva “análisis de vibraciones”, posee un gran alcance para diagnosticar los fenómenos encontrados como una desalineación y rodamientos defectuosos.

- La intervención del motor eléctrico se realizó en el momento oportuno debido a la aplicación de la técnica predictiva.

- A través del análisis del estado de los rodamientos del motor eléctrico, se pudo constatar la presencia de la desalineación y con ello concluir que la causa – raíz que ocasiono el daño de los rodamientos fue debido a la presencia de una desalineación fuera del rango admisible de funcionamiento. Ver Figuras desde la 10 a la 15.

- Finalmente analizando la causa – raíz de forma integral del por qué se presentó dicha problemática en el comportamiento vibracional en el sistema estudiado, estaría asociada al desconocimiento para reconocer la presencia de una desalineación signi cativa entre el motor eléctrico y la cámara de empuje.

Autor: Lic. Martin Lémoli

Analista de Vibraciones Categoría 3, Capacitador en Análisis de Vibraciones.

Correo: mlemoli@hotmail.com

0 comentarios