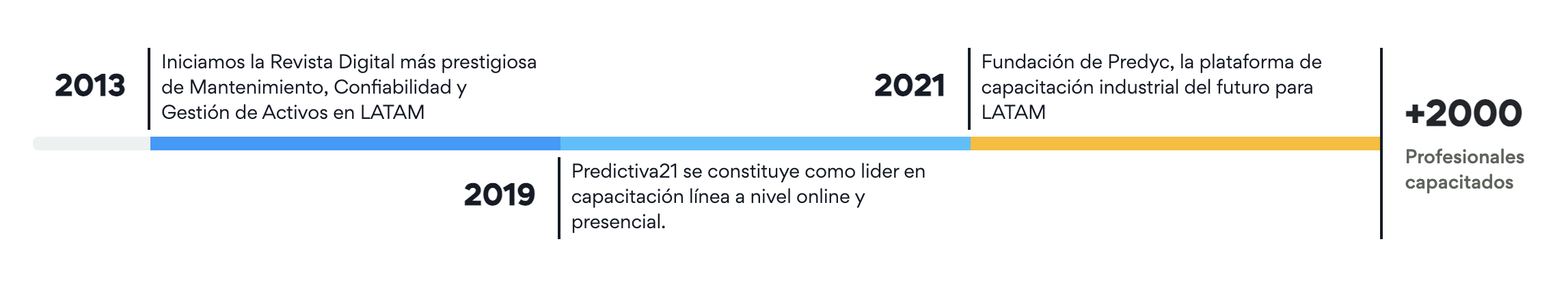

Difusión y capacitación en Mantenimiento y Confiabilidad

Construimos la red de aprendizaje para profesionales de Mantenimiento de mayor prestigio.

Calendario de capacitación 2024

Un plan de formación para cada integrante de tu equipo de mantenimiento

1

Registro de participantes

Comenzamos recogiendo información esencial como los nombres y los puestos de los participantes.

Esta información nos permite personalizar la capacitación según las necesidades específicas de cada cargo.

2

Creación de planes de formación a medida

Desarrollamos los planes de formación individualizados para cada cargo del equipo, garantizando que la formación esté alineada con sus roles específicos y las metas generales de la empresa.

3

Sesión inductoria con el personal

Conducimos una sesión introductoria con los participantes para explicar los detalles del programa, clarificar los objetivos de aprendizaje y establecer una línea de comunicación abierta para consultas y feedback.

Empresas que ya utilizan Predyc

Un plan de formación para cada integrante de tu equipo de mantenimiento